Обикновено неръждаемата стомана трябва да бъде отлята отпроцес на инвестиционно прецизно леенесъс силициев зол като връзка. Отливките от силициев зол от неръждаема стомана имат много висока степен на прецизна повърхност и производителност.

Благодарение на своите уникални физически свойства,отливки от неръждаема стоманаса популярни в широк спектър от приложения, особено тези в тежки среди. Общите пазари за отливки от неръждаема стомана включват нефт и газ, флуидна енергия, транспорт, хидравлични системи, хранително-вкусова промишленост, хардуер и брави, селско стопанство...и т.н.

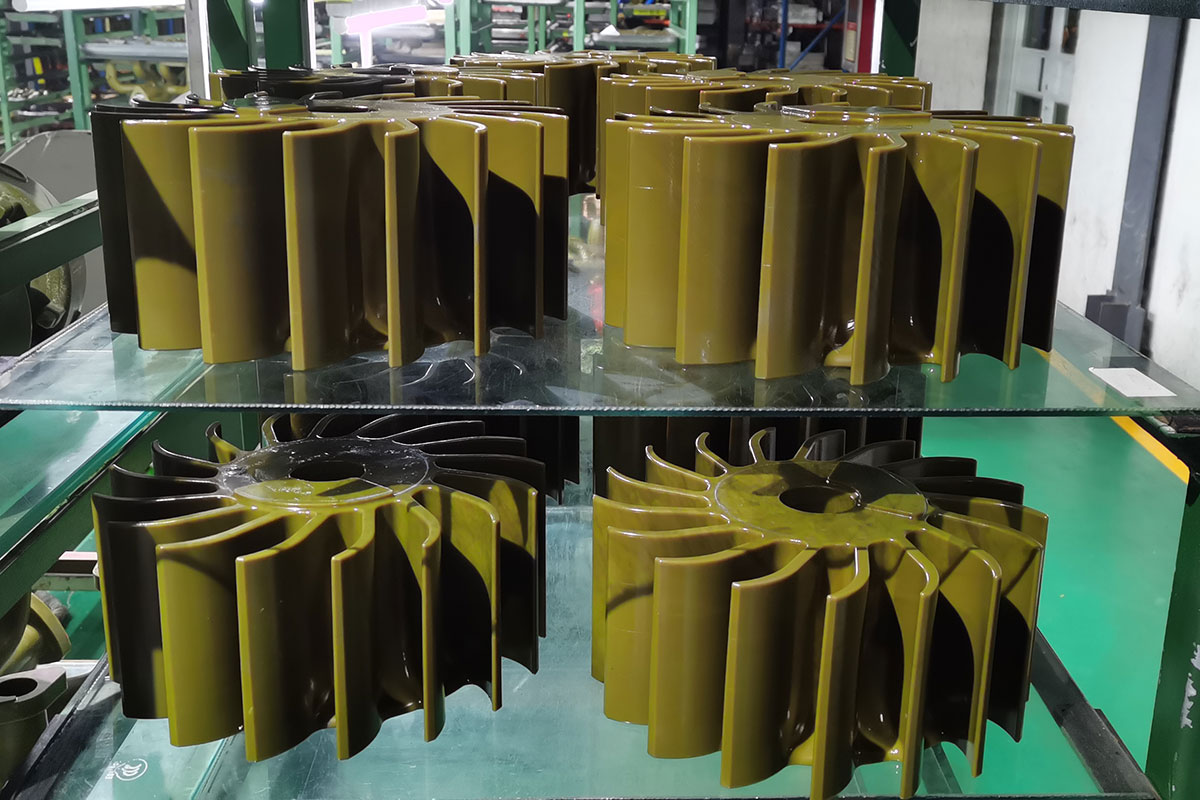

Инвестиционното леене (изгубен восък) е метод за прецизно леене на сложни детайли с почти мрежова форма, като се използва репликация на восъчни модели. Леенето по инвестиционни модели или загуба на восък е процес на формоване на метал, който обикновено използва восъчен модел, заобиколен от керамична обвивка, за да се направи керамична форма. Когато черупката изсъхне, восъкът се разтопява и остава само калъпът. След това се формира леярският компонентчрез изливане на разтопен метал в керамичната форма.

Процесът е подходящ за повторяемо производство на компоненти с мрежова форма от различни метали и сплави с висока производителност. Въпреки че обикновено се използва за малки отливки, този процес е използван за производството на цялостни рамки за врати на самолети със стоманени отливки до 500 kg и алуминиеви отливки до 50 kg. В сравнение с други процеси на леене, като леене под налягане или пясък, това може да бъде скъп процес. Въпреки това, компонентите, които могат да бъдат произведени с помощта на леене по инвестиция, могат да включват сложни контури и в повечето случаи компонентите са отлети близо до чиста форма, така че изискват малко или никаква преработка, след като бъдат отлети.

Процесът на леене на силициев зол е основният процес на леене на стомана по инвестиционни модели на RMCлеярна за инвестиционно леене. Ние разработваме нова технология за адхезивен материал, за да постигнем много по-икономичен и ефективен адхезивен материал за изграждане на обвивката на суспензията. Огромна тенденция е, че процесът на леене със силициев зол замества грубия по-нисък процес на водно стъкло, особено за леене от неръждаема стомана и легирана стомана. Освен иновативния формовъчен материал, процесът на леене на силициев зол също е обновен за много по-стабилно и по-малко топлинно разширяване.

▶ Железни и цветни материали за леене по моделни модели, процес на леене с изгубен восък:

• Сиво желязо: HT150, HT200, HT250, HT300, HT350; GJL-100, GJL-150, GJL-200, GJL-250, GJL-300, GJL-350; GG10~GG40.

• Ковък чугун или чугун:GGG40, GGG50, GGG60, GGG70, GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2; QT400-18, QT450-10, QT500-7, QT600-3, QT700-2, QT800-2;

• Въглеродна стомана:AISI 1020 - AISI 1060, C30, C40, C45.

• Стоманени сплави:ZG20SiMn, ZG30SiMn, ZG30CrMo, ZG35CrMo, ZG35SiMn, ZG35CrMnSi, ZG40Mn, ZG40Cr, ZG42Cr, ZG42CrMo...и т.н. по заявка.

• Неръждаема стомана:AISI 304, AISI 304L, AISI 316, AISI 316L, 1.4401, 1.4301, 1.4305, 1.4307, 1.4404, 1.4571 и други видове неръждаема стомана.

• Месинг, червена мед, бронз или други сплави на основата на мед:ZCuZn39Pb3, ZCuZn39Pb2, ZCuZn38Mn2Pb2, ZCuZn40Pb2, ZCuZn16Si4

• Други материали според вашите уникални изисквания или според стандартите ASTM, SAE, AISI, ACI, DIN, EN, ISO и GB

▶ Възможности на леярна за отливане на модели

• Макс. размер: 1000 mm × 800 mm × 500 mm

• Тегло: 0,5 кг - 100 кг

• Годишен капацитет: 2000 тона

• Свързващи материали за изграждане на корпус: силициев диоксид, водно стъкло и техните смеси.

• Допустими отклонения: По заявка.

▶ Основна производствена процедура

• Модели и проектиране на инструменти → Изработване на метални матрици → Инжектиране на восък → Сглобяване на суспензия → Изграждане на черупки → Депарафинизиране → Анализ на химичния състав → Топене и изливане → Почистване, шлайфане и бластиране → Последваща обработка или опаковане за изпращане

▶ ПроверкаИзгубени восъчни отливки

• Спектрографски и ръчен количествен анализ

• Металографски анализ

• Проверка на твърдостта по Бринел, Рокуел и Викерс

• Анализ на механичните свойства

• Тестване на удар при ниска и нормална температура

• Проверка за чистота

• UT, MT и RT проверка

▶ Процес след леене

• Почистване и премахване на ръбове

• Дробеструйна обработка / песъчинка

• Термична обработка: нормализиране, закаляване, темпериране, карбуризация, азотиране

• Повърхностна обработка: пасивиране, анодиране, галванопластика, горещо поцинковане, поцинковане, никелиране, полиране, електрополиране, боядисване, GeoMet, Zintec.

• Машинна обработка: струговане, фрезоване, струговане, пробиване, хонинговане, шлайфане.

▶ Предимства на компонентите за отливане по модели:

• Отлично и гладко покритие на повърхността

• Тесни толеранси на размерите.

• Сложни и сложни форми с гъвкавост на дизайна

• Възможност за отливане на тънки стени, следователно по-лек компонент за отливане

• Богат избор от отлети метали и сплави (черни и цветни)

• При проектирането на формите не се изисква тяга.

• Намалете необходимостта от вторична обработка.

• Малък разход на материали.

▶ Защо избирате RMC за персонализирани части за отливане с изгубен восък?

• Пълно решение от един единствен доставчик, вариращо от персонализиран дизайн на модела до готови отливки и вторичен процес, включително обработка с ЦПУ, топлинна обработка и повърхностна обработка.

• Предложения за намаляване на разходите от нашите професионални инженери въз основа на вашите уникални изисквания.

• Кратко време за изработка на прототип, пробно отливане и всякакви възможни технически подобрения.

• Свързани материали: Silica Col, водно стъкло и техните смеси.

• Производствена гъвкавост от малки до масови поръчки.

• Силни аутсорсинг производствени възможности.